おつかれさまです、ケビすけです

今回は機器を選定・設計するにあたり、必ず出てくる設計圧力、設計温度について記事にしました

基本的には設計圧力も設計温度も同じですので、本記事では設計圧力を中心に記載しております

尚、化学工学便覧改定7版、高圧ガス保安法、労働安全衛生法(圧力容器構造規格)を参照しております

- 設計圧力の考え方

- 設計圧力と最高(最低)使用圧力・温度の違い

- 設計圧力を間違えるとトラブルに繋がる

機器の仕様を検討する際、必設計圧力、設計温度の記載は必須です

設計圧力に類似する言葉として、常用圧力や許容圧力、最高使用圧力※といったものがあります

※減圧使用する際は最低使用圧力を用います

一概に設計圧力と言っても、関係者間で認識がずれているとも限りません

この認識がずれていると、いざ設備が稼働してからトラブルを起こすこと考えられます

設計圧力・温度の考え方について、少しでも悩んでいる方のご参考になれば幸いです

当ブログではプラント設計に役立つ情報もたまに発信していますので併せて拝読願います

設計圧力とは

高圧ガス保安協会では設計圧力を以下のように定義しています

設計圧力とは、設備の建設時に設計計算で使用された圧力をいう。 なお、常用の圧力を用いて最小厚さを再計算し、許可基準としている場合は、この基準において、“設計圧力”とある のを“常用の圧力”と読み替える。

高圧ガス保安協会 付属書2参照

設定する条件次第では常用圧力にも最高使用圧力にも同義の意味となり得ます

ここで、圧力容器構造規格では設計圧力という表現をしておりません

圧力容器構造規格での設計圧力に相当する言葉として、最高使用圧力が用いられています

一般には安全とコストの観点から、機器の運転条件を基準に設定されます

圧力容器を例に挙げると、設計圧力が低すぎると強度不足で破損するリスクがあります

一方で、設計圧力を高くしすぎると、強度は増しますが、その分の製作コストが発生します

それでは、設計圧力を設定するうえで基準となる運転条件について説明します

運転条件について

運転条件は、プロセス、ユーティリティの供給条件、非定常運転など様々な観点で決定します

運転条件(特に圧力、温度)を検討するポイントを以下にまとめます

- プロセスより要求される条件(反応、蒸留、蒸発・冷却など)

- ユーティリティの供給条件(工業用水、水蒸気など)

- 原料(化学性物質)の状態を考慮した条件(液/気の状態保持、爆発防止など)

- 非定常運転時の操作条件(蒸気吹き込みによる洗浄など)

特に非定常運転は設計段階時から検討しておく必要があります

① プロセスより要求される条件

反応や蒸留、蒸発のような単位操作ではプロセスの観点から運転条件が設定されます

反応操作では熱履歴や反応速度、制御性を考慮したうえで最適な温度運転条件が検討されます

蒸留操作や蒸発・冷却操作では使用できる加熱・冷却源の運転温度から運転圧力が決定されます

➁ ユーティリティの供給条件

化学工場で使用される工業用水やスチーム(水蒸気)は工場毎で供給条件が決まっているケースが多いです

工業用水では送水ポンプの能力より運転圧力が決定され、冷却塔の能力より運転温度が決まります

※運転温度については夏を想定して32~35℃がよく用いられます

③ 原料の状態を考慮した条件

対象の物質を液体で保持するのか、気体で保持するのかは圧力、温度によって変わります

常温で蒸発するような物質を取り扱う場合は、液体状態で保持するために低温もしくは高圧で管理します

また、化学物質の安定性から運転条件を設定する場合もあります

自己反応性物質では、分解反応が進まないように低温で管理する必要があります

④ 非定常運転時の操作条件

非定常運転とは設備の立上げ、停止、洗浄など定常運転以外の操作を指します

定常運転からのロードアップもしくはロードダウンも非定常運転に該当します

通常の運転中は常温付近で操作しても取扱物質上、定期的に水蒸気等を用いて洗浄する場合があります

特に重合しやすいものや結晶化しやすいものを取扱う際は洗浄操作は必須です

通常は常温、常圧で運転しても非定常運転時に高温、高圧となることがないか設計時に検討しておく必要があります

設備使用時の最も厳しい運転条件が設計条件

通常、最も厳しい条件には最高運転圧力が用いられます

ただし、蒸留や蒸発・凝縮などの運転では負圧(大気圧以下)で使用されることがあります

この場合は、最低使用圧力を基準とする必要があります

機器の強度は一般に外圧に弱いため、負圧で設備を運転する際は最低使用圧力が用いられます

最高運転圧力(温度)と設計圧力(温度)

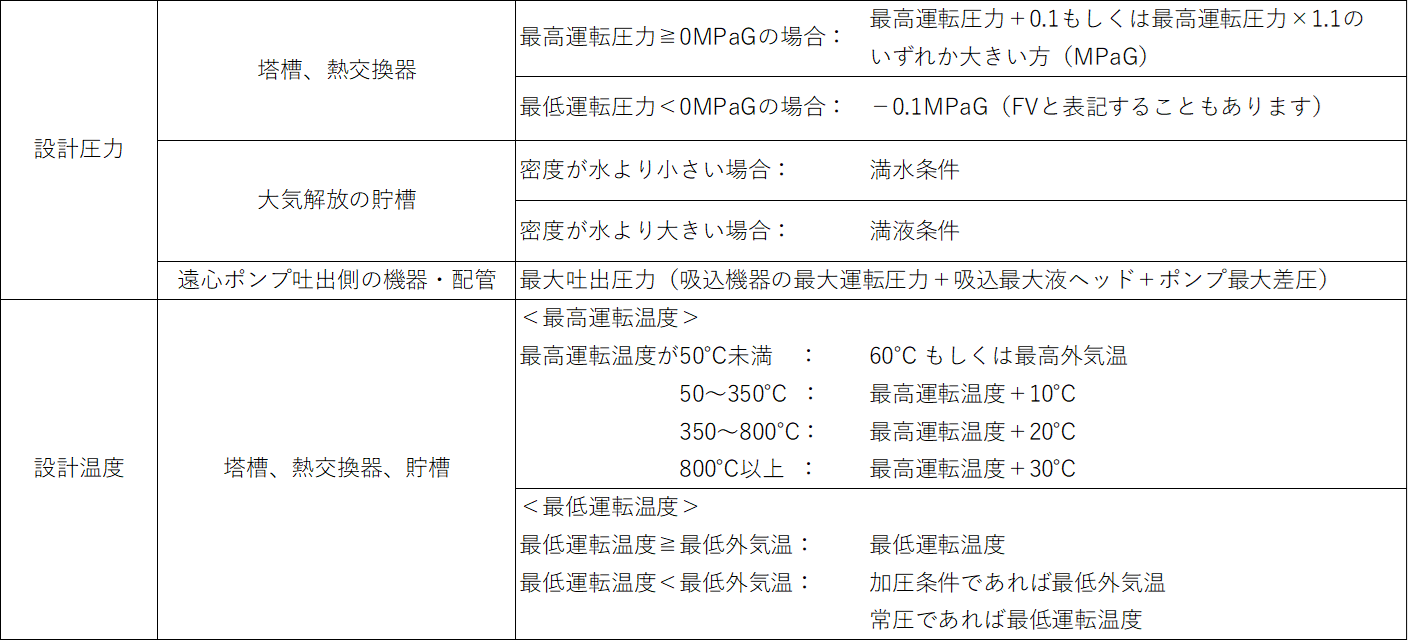

運転条件から設計圧力・温度を決定する際の考え方を下表にまとめました

化学工学便覧 第7版 (化学工学会)16.プロセス設計より引用

運転条件より設計圧力・温度を設定する場合は一般的に用いられます

どの状態における運転条件を設計圧力・設計温度に設定するかは十分ご留意ください

非定常時の方が通常の運転条件よりも厳しい条件のことは十分にあります

設計圧力(温度)の選定のポイント

非定常時の方が通常の運転条件よりも厳しい場合は非定常時を基準に設定することが望ましいです

一方で、異常時を含めた条件で設定すると通常時と比べて過剰スペックとなりコストも大幅にあがります

例えば、異常反応により圧力が大幅に上昇することが想定される場合です

このような場合は、プロセスの観点から安全上の閾値を設定し、制御システムや安全装置でカバーする方法がとられます

制御システムの例

- 加熱を強制的に停止するシステムの構築

- 緊急冷却水を投入し、急冷する

- 緊急用窒素を投入し、爆発混合気の生成防止

安全装置の例

- 安全弁の設置 (圧力上昇対策)

- ブリーザーバルブの設置 (圧力上昇対策/負圧対策)

- ラプチャーディスクの設置 (圧力上昇対策)

上記のようにソフト面とハード面の対策を施すイメージです

制御システム、安全装置はリスク回避のためにどちらも取り入れるケースが主流です

ただ、制御システムにしろ安全装置にしろ、絶対に回避できるというわけではありません

事業者の責任で決定する必要があるため、関係者間での十分なリスク評価が必要です

設計圧力(温度)の間違いによるトラブル事例

非定常時の運転条件の見落としによるトラブルが多く発生しています

特に常圧で設計される貯蔵タンクが負圧により破損する(凹む)ことはよく耳にします

当ブログでもタンクの負圧に関する記事を紹介していますので是非ご参考ください

設計圧力(温度)以外のトラブルについては、失敗知識データベースのHPが参考になります

※ハイパーリンクをクリックするとHPに移動します

まとめ

本記事では設計圧力・温度の考え方についてまとめました

設計圧力・温度は設備の基礎を決めるための重要な仕様であり、設計者の頭を悩ませます

本記事でのポイントを以下にまとめます

- 運転条件は通常運転での最高(最低)に加え、非定常時の運転条件も頭に入れておく

- 一般的には最高(最低)運転条件を基準として設計圧力・温度を設定する

- 異常時(異常反応など)は制御システムや安全装置を検討して過剰設計を防止する

- 非定常時、負圧となることによる破損トラブルは多い

昔からある設備では設計思想の記録が残っておらず、設計圧力・温度の根拠が残っていないことがあります

設計思想を明確にすることで、過去の設計が過剰なのか、より安全にすべきか見えてきます

(トラブルが発生してから設計条件が間違ってたということもあります)

本記事が参考になれば幸いです

コメント