おつかれさまです、ケビすけです

今回、多管式熱交換器(シェル&チューブ型)の伝熱管(チューブ)の振動に焦点をあてました

シェル&チューブ型熱交換器は化学プラントでは必需品です

熱交換器と言えば、やはり伝熱計算が重要であり、伝熱係数を上げるための考え方をよく目にします

一方で伝熱係数を上げることで、チューブに振動が生じて、破損するリスクが高まる恐れがあります

本記事では、チューブの破損、特に振動による破損を防ぐ考え方の一つを紹介します

※本記事は熱交換器ハンドブック、化学工学便覧改定7版を参照しております

- チューブを横切る流速が速いと破損のリスクが高まる

- チューブの振動にはダメージ数が指標となる

- 振動防止対策には流速を落とすか構造を強化することが考えられる

熱交換器を設計する際の参考になれば幸いです

当ブログではプラント設計に役立つ情報もたまに発信していますので併せて拝読願います

多管式熱交換器の構造

多管式熱交換器はシェルと呼ばれる円筒内に伝熱管群と呼ばれる多数のチューブが配列された熱交換器です

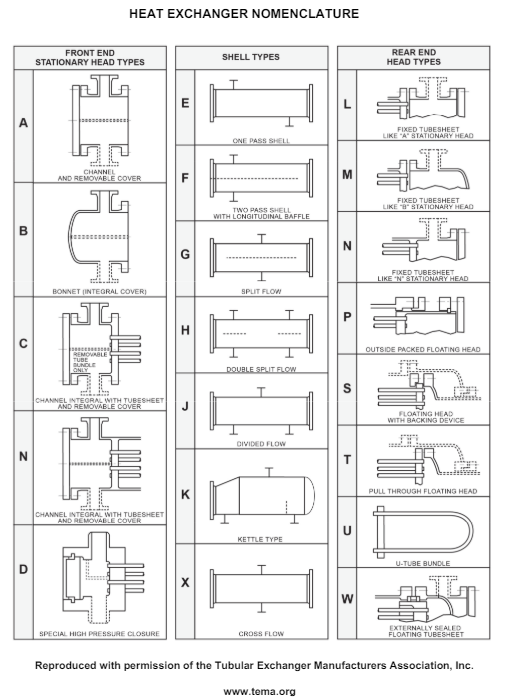

構造として、固定頭部、胴部、後頭部の3部分より成り立ち、それぞれ数種類に型式があります

各部の型式については、TEMA(Tubular Exchanger Manufacturers Association, Inc.)の規格が一般的です

下図にTEMAの規格にある型式を示しましたのでご参考ください

引用元:Tubular Exchanger Manufacturers Association, Inc. のHP ※クリックで参照元に移動

チューブの振動トラブル

多管式熱交換器のトラブルとして振動によるチューブの破損、騒音が挙げられます

より効率的な熱交換を行うには、伝熱係数を上げる、汚れ係数を小さくすることが望まれます

上記2つを満たすには流体の流速を速くすることに尽きます

一方で、流速を速くすることでチューブが振動して破損するリスクが高まります

更に一般的にチューブは薄肉で小口径のパイプが使用され、支持間隔は長くとられます

したがって、チューブを横切る流れ(シェル側の流体)により簡単に振動が生じてしまいます

このように、熱効率を上げることだけでなく、振動の防止も検討しなければいけません

チューブの振動が生じる理由

チューブの振動現象は、シェル側の流体がチューブと衝突することで生じます

チューブ内を通過する流体に起因する振動としては、特に高速流体でない限りは通常問題となりません

チューブの振動が生じる理由として可能性が高いものを以下にまとめました

- カルマン渦による振動

- 自励振動(流力弾性振動)

- ランダム振動(乱流励起振動)

① カルマン渦による振動

流れの中に円形断面の物体を置くと、流れの下流側に発生・離脱を繰り返す渦が発生します

この渦はカルマン渦と呼ばれます

カルマン渦が周期的に離脱する離脱する際にチューブ表面に力が作用して、振動が発生します

➁ 自励振動

管群を通過する流れの流速を速くすると、急激に振動が大きくなる領域があります

この振動は自励振動と呼ばれ、流力弾性振動とも呼ばれます

単一管では見られず、管群特有の振動であり、多管式熱交換器では特に留意する必要があります

③ ランダム振動

ランダム振動は、カルマン渦でも流力弾性振動でもない領域に分類されます

管群上流側や管群内で生じる乱れにより不規則な流体力が作用することにより生じます

チューブの振動による破損と防止の考え方

振動によるチューブの破損は大別して2つに分類されます

- チューブの疲労破壊(カルマン渦との共振)

- チューブの摩耗による破壊(振動による衝突)

① チューブの疲労破壊

チューブがカルマン渦と共振することで疲労し、破損に至るケースです

カルマン渦流出振動数が伝熱管の一次固有振動数の1/3以下とすることが推奨されています

カルマン渦流出振動数は、ストロハル数(振動現象の周波数を表す無次元量)より算出できます

\(St = fv × U /{ D }\)

\(St\):ストロハル数【\(-\)】

\(fv\):カルマン渦流出振動数【\(1/s\)】

\(D\):チューブ直径【\(m\)】

\(U\):チューブ間流速【\(m/s\)】

ここで、ストロハル数(St)は通常0.2が用いられます

※流れの指標であるるrレイノルズ数(Re)と相関があり、Re=103~105では0.2となります

参考までにストロハル数とレイノルズ数の相関図を下に示します

J-STAGE 流体関連ダイナミクス(その2)1991年11月 P735 ※クリックで参照元に移動

➁ チューブの衝突による摩耗

振動により、チューブ同士もしくはチューブと邪魔板(バッフル)内面は衝突することで、摩耗します

設計基準としてThorngrenのダメージ数(以下、ダメージ数)があります

ダメージ数が1を超える場合は、振動対策を措置を検討するといったものです

以下に、ダメージ数の簡略式を記載します

① \(Nbd = 0.06 ( ρ U^2) (L^2 / t Sm)\)

➁ \(Ncd = 50,000 ( ρ U^2) (L^4 / t E D^3)\)

\(Nbd\):チューブと邪魔版のダメージ数【\(-\)】

\(Ncd\):チューブ同士のダメージ数【\(-\)】

\(ρ\):流体密度【\(kg/m^3\)】

\(U\):チューブ間流速【\(m/s\)】

\(L\):チューブ支持間隔【\(m\)】

\(t\):チューブ肉厚【\(mm\)】

\(D\):チューブ外径【\(mm\)】

\(E\):チューブのヤング率【\(kg/mm^2\)】

\(Sm = E / 2400\) (炭素鋼および低合金) \( = E / 1200\) (高合金およびステンレス)

チューブの振動防止対策について

チューブ振動の確認の結果、問題がある場合は対策を講じる必要があります

チューブの振動防止の考え方は以下にようにまとめました

- カルマン渦流出振動数(fv)の低減

- ダメージ数(Nbd,Ncd)を低減

つまり、流速を下げる、チューブの支持強度を強化することです

チューブの振動対策の具体的な方法について3つ紹介します

- 緩衝板の設置(シェル入口ノズル付近)

- べーパーベルトの設置

- チューブ支持間隔の短縮

① シェル入口ノズル付近に緩衝版を設置する

緩衝板を設けることで、チューブへの流体衝撃を与えることを避けることができます

振動による破損はもちろん、エロージョン、腐食も防止する効果が期待されます

参考までにJPI(日本石油学会)次の①~③全て満たさない限り、緩衝板の設置を規定しています

① シェル側流体に腐食性がない

➁ 気体もしくは液体いずれか単相の流体であること

③ \(ρ u^2 ≦ 2,230\) (腐食性がない、かつ単相の流体)

\(ρ u^2 ≦ 740\) (腐食性がある、もしくは二相の流体)

ここで、\(U\):シェル入口ノズルでの流速【\(m/s\)】

また、緩衝板とシェル内面の隙間はノズルの断面積以上とし、ノズル内径の1/4以上とします

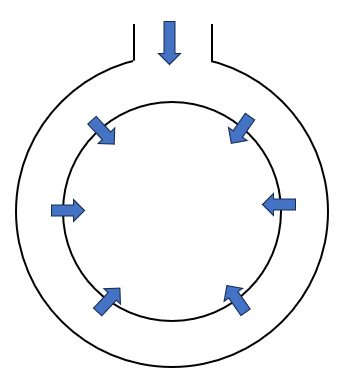

➁ べーパーベルトを設置する

シェルの径が大きい場合は緩衝板の代わりに、下図のようなべーパーベルトを設置します

べーパーベルトを設置することで、シェル入口速度を分散でき、偏流を防ぐことができます

③ チューブの支持間隔を短くする

チューブの支持間隔を短くすることで、チューブおよび邪魔板両方のダメージ数が低減されます

チューブの固有振動数が上がるため、チューブの衝突による摩耗への効果が高いです

シェルでの流速は変わらないため、緩衝版やべーパーベルトと組み合わせることが推奨されます

まとめ

多管式熱交換器のチューブの振動トラブルについて記事にしました

熱交換器の能力計算も必要ですが、破損しないための設計も必要です

チューブの振動を検討するにあたり、ダメージ数はシンプルで扱いやすい式です

自社に多管式熱交換器があれば、基準を満たしているか確認してみてはいかがでしょうか

本記事を通して、多感式熱交器の構造にも興味をもって頂けると幸いです

コメント